【工場見学】

へ行ってきました!

レンズメーカーの【HOYA】さんのご厚意で、

レンズ工場見学が実現しました。

行先は、長野県にある

【HOYA松島工場】

へ行ってきました。

名古屋からはバスで3時間・・・(ちょっと遠かったです)

名古屋駅から、同じように招待されたメガネ屋さんと共に工場へ向かいます。

予定通り3時間ジャストで、松島工場に到着!

松島工場は

<HOYA唯一の国内生産拠点>

ということで、大きな工場を想像していました。

ですが実際の工場は、2階建てと意外と小さかったです。

工場外観

早速工場見学!

の前に用意されたお弁当を頂きます。

『おもてなし』

を受けています。

さてお昼もすませ、いよいよここから見学スタートです!

まずは会議室で、HOYAのレンズ生産体制の説明や松島工場の説明を受けます

一通りHOYAの生産体制や世界へのマーケティングの話を受けました。

説明を受けた後、

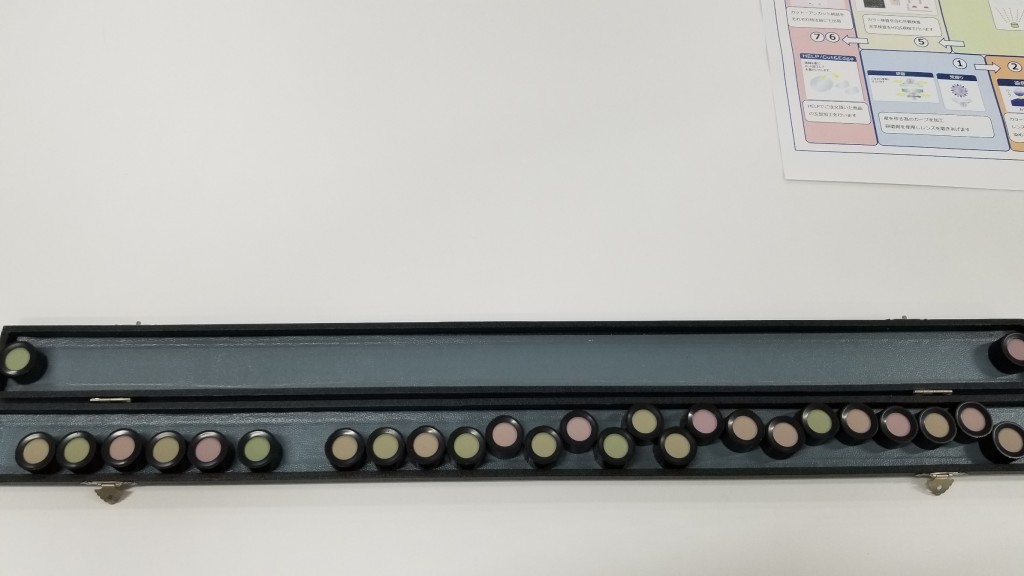

色差識別カラーテスト

を受けることになりました。

ゲーム感覚で、色をグラデーションに並べていくテスト

上の写真の様な、

少しずつ色が違うコマをグラデーションになるよう並べ替えていく

というものです。

制限時間の2分以内にグラデーションにするのですが、

これがやってみると意外と難しいのです。

並べ終わって、答え合わせ。

ひっくり返すとコマに番号が振ってあります。その番号が順番になっていれば正解。

ですが、これが中々ピッタリ合わないのです。

2回チャレンジしたのですが、少しづつ間違ったりしています。

(上の写真は並べる前の写真なので番号はバラバラです)

2分という時間は短く、中々焦ります。

工場の従業員は様々な適性検査を受け、

短い時間でこのグラデーションを合わせることが出来る方は

色調の才能アリという事で、工場でのレンズ染色部門に配属されるそうです。

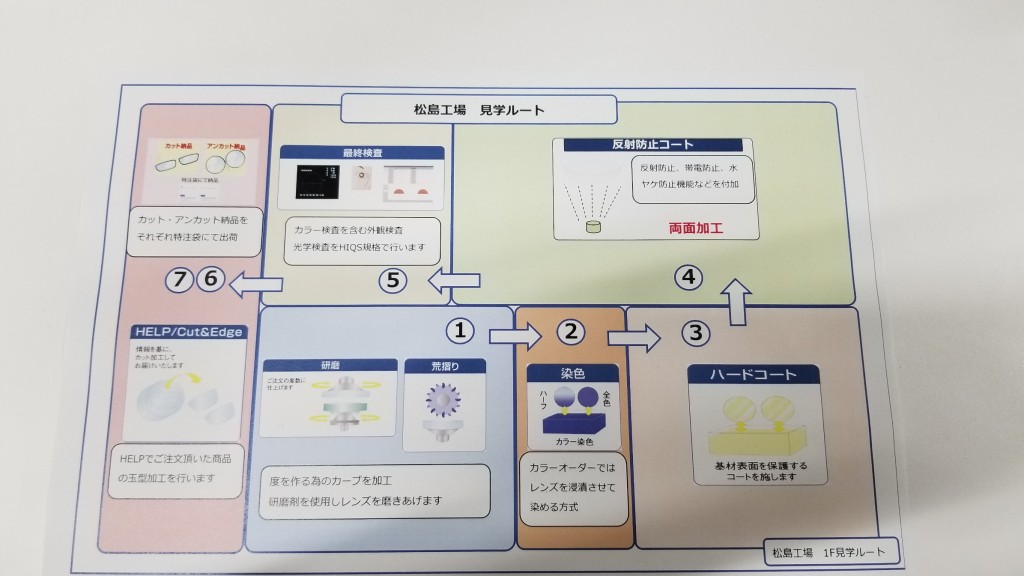

色差識別カラーテストを終え、いよいよレンズの製作工程の見学です!

ですが工場内は撮影禁止

ですので、記憶とイメージ画像と共に

レンズが仕上がっていく工程をご紹介していきます。

材料出し

「材料出し」はオンラインで発注されたオーダーに基づいて

レンズの元となる素材を取り出す工程

材料出しの部屋には、『10万枚以上のレンズの素材』が置いてあります。

素材は丸いレンズの形になっています。

ほとんどこの時点で丸レンズの状態になっています。

素材出しの部屋では

5分毎に全国からのオーダーがプリンタで紙にプリントされ

オーダーごとの指示書に指定された素材を

「人力」でピックするのが材料出し

機械ではなく、人力で全てピックアップしていきます。

amazon なども人力でピックアップしているらしいですが、素材出しの部屋は

まさにそんなイメージです。

きちっと並べられた棚に、収められた大量に並べられた素材。

素材出しの担当は、どこに何があるというのは完全に頭に入っているらしいです。

そこからピックアップされた素材が2階の素材出し部屋から

1階の加工工場へエレベーターで送られていきます。

研磨工程

ピックアップされた素材を切削、研磨して、処方に応じた度数にする工程

工場へ移動した素材。

保管庫の様なイメージの素材出しの部屋とは違い、ここからは完全に工場。

様々な大きさの機械が並び作業をしています。

素材を切削していくのですが、

その際、荒削り、中削り、仕上げを一つの機械の中で行います。

切削後パッドで磨きをかければこの工程は終了です。

染色工程

レンズに色を付ける工程

レンズにカラーを入れる際にはこの工程でレンズにカラーを入れて行きます。

レンズを染色するには、染料で一定時間煮ることで染め上げます。

釜の中に染料を入れて、レンズを煮てカラーを入れて行きます。

工場の気温や湿度などの環境、素材の状況によって色の入り方が異なってくるため

機械による自動化が難しいため、

人の感覚が一番要求される工程です。

色差識別カラーテストで適正アリと判断された人が配属されるそうです。

レンズが高屈折(薄型レンズ)になるにつれて

レンズに色を浸透させる時間が変わります。

早いものでは『数分』で終わる染色ですが、

高屈折レンズは『何時間単位』で時間がかかってしまいます

その為、高屈折レンズは、

【圧力鍋のような装置の中で圧力をかけること】

で色を染めています。

最後に退色を防ぐために熱を加えて焼き付けます。

カラー染色は、機械をほとんど使わず人の手で染められています。

カラーの確認や、染め方の工程を見ていくと

この染色工程は、

工場見学の中でも、

最もアナログな場所だったかもしれません。

ハードコート

柔らかいプラスティックレンズに、傷から守るハードコートをする工程

ハードコートを行う前に【徹底的】にレンズを洗浄していきます。

巨大な洗浄機に入れアルカリ液、純水による洗浄が何度も行われます。

何層にも分かれた巨大洗浄機の中を通って、徹底的に洗浄されたレンズを

特殊シリコン液に浸して加熱硬化させてハードコート膜を形成します。

5メートルほどある長い釜で、時間を掛けてコートを焼き付けていきます。

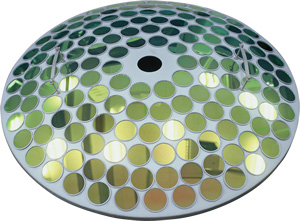

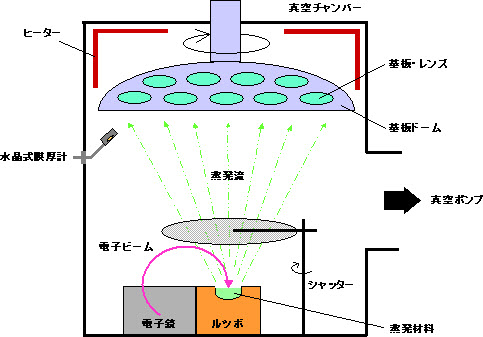

反射防止コート蒸着

反射防止コート等をレンズに蒸着させる過程

ハードコートを施したレンズを

巨大な金属製の傘のようなもの

に並べて大きな【真空の釜】の中に入れます。

宇宙空間に匹敵する真空状態にしているそうです。(HOYA担当者談)

その釜の中で、蒸着原料を電子ビームで飛ばし蒸着させることを数回繰り返します。

最後に撥水コートを熱で焼き付けて完成です。

反射防止のコートや、キズの付きにくいコート

ブルーカットコートなどもこのタイミングで施していきます。

そういった、付加価値を付与したコートは、原料の種類や回数を変えているみたいです

検査工程

コーティングが施されれば、ほぼレンズは完成です。

あとは最終工程であり、重要な工程、検査です。

機械の検査、目視による検査を行います。

ほんの少しもレンズにキズが入っていていてはいけません。

厳しいチェックを潜り抜け、ようやくレンズは完成です。

2時間強で工場見学は終了。

細かい部分を省いて2時間強の見学でしたが、

実際にレンズが出来る所を肌で感じることが出来てよかったです。

機械でオートメーション化している部分も多々ありましたが、

思っている以上に人の数が多く、アナログな部分も多かったです。

やはり機械だけでは補えない部分を人の目でチェックを入れ

より良い状態でレンズを作ることが出来るようにしている。そんなイメージでした。

写真では撮ることが出来ませんでしたが、しっかり目に焼き付けてきましたので

「レンズ工場の話を聞きたい!」

という方は是非スタッフまでお尋ねくださいませ!